ફળ અને શાકભાજીમાં કેનીંગ ધ્વારા પરિરક્ષણ

ફળ અને શાકભાજીમાં કેનીંગ ધ્વારા પરિરક્ષણ

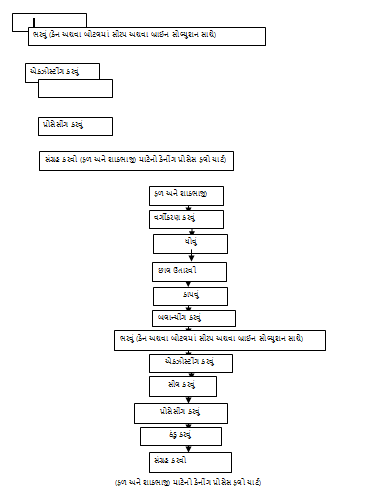

ફળ અને શાકભાજીમાં પ્રોસેસીંગ અનેક રીતે કરી તેની જાળવણી કરી શકાય છે. આવી ફળ અને શાકભાજીની જાળવણી લાંબા સમય સુધી કરવાની રીત એટલે કેનીંગ. ફળ અને શાકભાજીમાં રહેલા બગાડ માટે કારણભૂત એવા સુક્ષ્મ જીવાણુઓનો સીલ બંધ કન્ટેનરમાં જ ગરમી આપી નાશ કરી જાળવવાની પ્રોસેસને કેનીંગ કહેવામાં આવે છે. આ કેનીંગની પ્રોસેસ સામાન્ય રીતે ૮–૧૦ તબ્બકામાં પુરી થતી હોય છે. ફળ અને શાકભાજી કેનીંગનો આવો પ્રોસેસ ફલો ચાર્ટ તબ્બકા મુજબ તેની વિગત સાથે નીચે મુજબ આપવામાં આવેલ છે.

ફળ અને શાકભાજીની પસંદગીઃ

કેનીંગ પ્રોસેસ માટે ઉપયોગમાં લેવાતાં ફળ અને શાકભાજી તાજા અને સામાન્ય રીતે પરીપકવ હોવા જોઈએ. પસંદ કરેલા આવા ફળ અને શાકભાજી ઉપર ધૂળનાં રજકણો, જંતુનાશક દવાનાં અવશેષેા, જીવજંતુ તેમજ અન્ય રીતે નુકશાન પામેલા ન હોવાં જોઈએ. ફળ અને શાકભાજી, તેની યોગ્ય કાપણી સમયે જ ઉતારેલા હોવાં જોઈએ.વર્ગીકરણઃ

પસંદ કરેલા ફળ અને શાકભાજીનું તેની સાઈઝ અથવા વજન મુજબ યોગ્ય રીતે વર્ગીકરણ થયેલ હોવું જોઈએ. વર્ગીકરણ થવાથી તેની આગળની પ્રોસેસ જેવી કે કટીગ, બ્લાનસીંગ, પ્રોસેસીંગ વિગેરે, એક સરખી થવાથી પ્રોડકટની ગુણવતા સુધારવામાં મદદરૂપ થાય છે.ધોવું:

વર્ગીકરણ થયેલા ફળ અને શાકભાજીને તેનાં પ્રકાર મુજબ જુદી – જુદી પધ્ધતિથી પાણી વડે ધોવામાં આવે છે. ધોવાથી સપાટી ઉપર રહેલા જંતુનાશક દવાનાં અવશેષો તેમજ અન્ય રજકણો દૂર થાય છે. સામાન્ય રીતે ધોવાની આ પ્રોસેસમાં પાણીમાં ચોકકસ માત્રામાં કલોરીન, સીટરીક એસીડ કે હાઈડ્રોકલોરીક એસીડ ઉમેરવામાં આવે છે. આ રીતે ધોયા બાદ તેને ફરીથી શુધ્ધ પાણી ધ્વારા ધોવામાં આવે છે.છાલ ઉતારવીઃ

ફળ અને શાકભાજીની છાલને હાથથી, મશીનથી, વરાળથી, ઉકળતા કોસ્ટીક સોડાનાં દ્રાવણથી કે જાળ પધ્ધતિથી ઉતારવામાં આવે છે. ફળ અને શાકભાજી જયારે અનિયમિત આકારનાં હોય ત્યારે હાથથી તેની છાલ સ્ટેનલેસ સ્ટીલનાં પીલર–નાઈફથી ઉતારવામાં આવે છે. આનાથી ઉલટુ જયારે આકાર નિયમિત હોય ત્યારે મશીનનો ઉપયોગ કરી છાલ ઉતારવામાં આવે છે. ફળ અને શાકભાજીની છાલ જયારે પાતળી હોય ત્યારે તેને વરાળ આપી ઉતારવામાં આવે છે. ઉકળતા કોસ્ટીક સોડાનાં ર% નાં દ્રાવણમાં ફળ અને શાકભાજીને લગભગ ૧ થી ર મીનીટ માટે રાખી છાલને નરમ કરી, હાથ અથવા મશીનથી દૂર કરવામાં આવે છે. આ રીતમાં ફળ અને શાકભાજીની છાલ સરળતાથી, ઓછા બગાડ સાથે જલ્દીથી ઉતરે છે. આ ઉપરાંત જાળ પધ્ધતિમાં ડુંગળી, લસણ વિગેરેમાં તેની સપાટી ઉપર રહેલા આછા પાતળા પડ કે ફોતરીને ચોકકસ પ્રકારની ફલેમ મીકેનીઝમ ધ્વારા બાળી દૂર કરવામાં આવે છે.કાપવું:

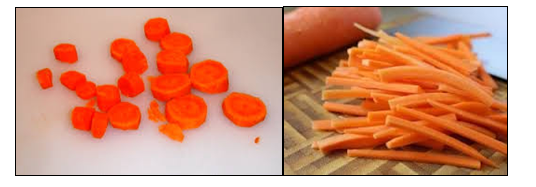

કેનીંગમાં આ એક ખૂબ જ અગત્યની પ્રોસેસ છે. ફળ અને શાકભાજીને યોગ્ય સાઈઝનાં ટુકડામાં કાપવા એ ખૂબ જ જરૂરી હોય છે ફળ અને શાકભાજીને તેનાં પ્રકાર, પ્રોડકટ તેમજ ગ્રાહકોની માંગને ધ્યાનમાં લઈને તેમાંથી બીજ જેવા ભાગને દૂર કરી તેને શ્રેડ, સ્લાઈસ તેમજ કયુબનાં રૂપમાં કાપવામાં આવે છે. આ માટે ખાસ પ્રકારનાં શ્રેડર, કટીંગ મશીન અને સ્લાઈસર કમ ડાઈસર મશીનનો ઉપયોગ કરવામાં આવે છે.બ્લાન્સીંગઃ

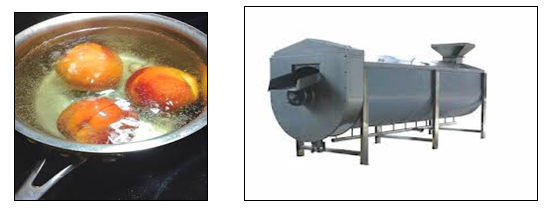

બ્લાન્સીંગ સામાન્ય રીતે વરાળ અથવા ઉકળતા પાણીમાં ૩ થી પ મીનીટ માટે કરવામાં આવતું હોય છે. પ્રોડકટને આ રીતે બ્લાન્સ કર્યા બાદ તુરંત જ ઠંડા પાણીમાં ડૂબાડવામાં આવે છે. બ્લાન્સીંગ કરવાથી તેમાં રહેલા સુક્ષ્મજીવાણું તથા ચોકકસ પ્રકારનાં એન્ઝાઈમની પ્રવૃતિ ઘટે છે અથવા નિર્મૂળ પણ થાય છે. આ ઉપરાંત બ્લાન્સીંગથી પ્રોડકટનાં કોષમાં રહેલી હવા નીકળી જાય છે, જેથી તેનું વધારે વજન થતા કેનમાં વધુ પ્રોડકટ ભરી શકાય છે. આ ઉપરાંત કેટલીક પ્રોડકટમાં બ્લાન્સીંગ કલર વધારવામાં, કલર જાળવવામાં તેમજ તેમાં રહેલી અણગમતી વાસને દૂર કરવામાં મદદરૂપ થાય છે.ભરવું

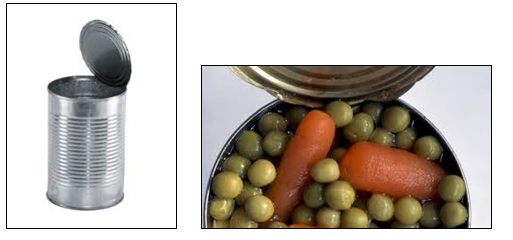

બ્લાન્સ થયેલ ફળ અને શાકભાજીના શ્રેડ, ટુકડા, સ્લાઈસ, કયુબ વિગેરેને હાથથી અથવા મશીનથી કેનમાં કે બોટલ જારમાં ભરતા પહેલા તેને ઉકળતા પાણીથી જીવાણુમુકત કરવામાં આવે છે. આ રીતે ભરાયેલ કેનમાં ફળની પ્રોડકટ હોય તો સીરપ અથવા શાકભાજીની પ્રોડકટ હોય તો બ્રાઈન સોલ્યુશન ૮૦ થી ૮ર૦ સે. તાપમાને ગરમ ભરવામાં આવે છે. આ રીતે સોલ્યુશન ભરવાથી કેનમાં પ્રોસેસીંગ સમયે ગરમીનું વહન તેમાં રહેલી પ્રોડકટ સુધી સારી રીતે થઈ તેની ફલેવર વધારવામાં મદદરૂપ થાય છે. આ પ્રોસેસમાં વપરાતું સીરપ ખાંડમાંથી બનાવવામાં આવે છે અને પ્રોડકટનાં પ્રકાર પ્રમાણે તેની ર૦ થી પપ૦ બ્રિકસ રાખવામાં આવે છે. બ્રાઈન સોલ્યુશન શુધ્ધ પાણીમાં મીઠુ ૧ થી ૩% નાં પ્રમાણે ઉમેરી બનાવવામાં આવે છે. કેન અથવા જારને આ પ્રમાણે ભર્યા પછી તેનાં ઉપરનાં ભાગે અર્ધા સેન્ટીમીટર જેટલી જગ્યા રાખી ઢાંકણ વડે અંશત (લુઝ) પેક કરી આગળની પ્રોસેસ માટે તૈયાર કરવામાં આવે છે.એકઝોસ્ટીંગઃ

સીરપ અથવા બ્રાઈન સોલ્યુશન સાથે પ્રોડકટ ભરેલા લુઝ ઢાંકણવાળા ડબ્બાને તેમાં રહેલી હવા દૂર કરવા વરાળનાં બોક્ષ અથવા બેલ્ટ ચેમ્બરમાંથી પ થી ૧૦ મીનીટ માટે પસાર કરવામાં આવે છે. ગ્લાસ જાર અથવા બોટલ હોય તો વેકયુમ ચેમ્બરમાં એકઝોસ્ટીંગ પ્રોસેસ માટે મોકલી આપવામાં આવે છે.સીલ કરવું

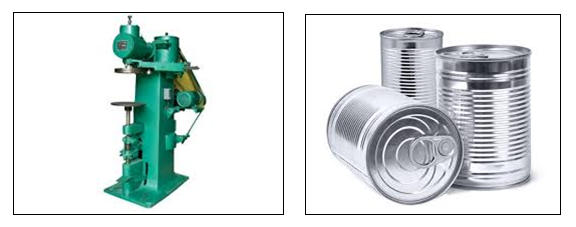

: એકઝોસ્ટ થયેલા કેનનાં ઢાંકણાને તુરત જ કેન સીલર મશીન ધ્વારા હવાચુસ્ત રીતે બંધ કરવામાં આવે છે. ગ્લાસ જારમાં પ્રોડકટને એર ટાઈટ રાખવા રબ્બર રીંગનો ઉપયોગ કરી ઢાંકણ લગાવવામાં આવે છે. કેન અથવા બોટલનું તાપમાન વધુ ન ઘટે તે પહેલા એર ટાઈટ સીલ કરવું જરૂરી છે.પ્રોસેસીંગઃ

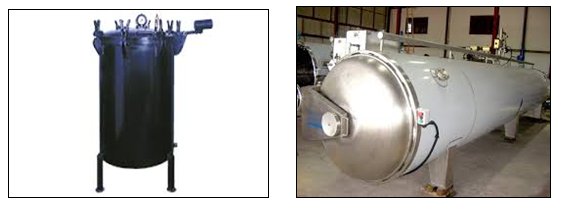

સીલ થયેલ કેન અથવા બોટલમાં પ્રોડકટનાં પ્રકાર પ્રમાણે તેનું પ્રોસેસીંગ કરવામાં આવે છે. પ્રોડકટ એસીડીક હોય તો તેને ખુલ્લા રીટોર્ટમાં અને જો પ્રોડકટ નોન એસીડીક હોય તો તેને બંધ રીટોર્ટમાં રાખી પ્રોસેસીંગ કરવામાં આવે છે. પ્રોસેસીંગ કરવાનો મુખ્ય ઉદેશ પ્રોડકટમાં રહેલા ખાસ પ્રકારનાં સ્પોર ફોર્મીગ બેકટેરીયાનો નાશ કરવાનો હોય છે. પ્રોડકટ પ્રમાણે પ્રોસેસીંગ સામાન્ય રીતે ૧૦૦ થી ૧ર૧૦ સે. તાપમાને ૧ થી ૧પ પાઉન્ડ પ્રતિ ચો. ઈંચ દબાણે ચોકકસ સમય સુધી કરવામાં આવે છે. આવા કેનનાં પ્રોસેસીંગ વખતે અંદરનાં વચ્ચેનાં ભાગમાં પ્રોડકટનું તાપમાન જોવું ખૂબ જ મહત્વનું હોય છે.ઠંડુ કરવું:

કેનને પ્રોસેસીંગ કર્યા બાદ તુરતુ જ ઝડપથી તેનું તાપમાન ૪૦૦ સે. થી નીચે લાવી ઠંડુ કરવું આવશ્યક હોય છે. આમ કરવાથી પ્રોડકટની અંદર રંધાવાની ક્રિયા અટકે છે. આ માટે કેનને ઠંડા પાણીથી ભરેલી ટેન્કમાં ડૂબાડવામાં આવે છે અથવા કેનને કન્વેટર બેલ્ટ ઉપર પસાર કરી, ઉપરથી ઠંડા પાણીનો ફૂવારો છોડવામાં આવે છે. આ ઉપરાંત કેન ઉપર ઠંડી હવા પસાર કરીને તેને ઠંડા કરી શકાય છે. કેનને યોગ્ય રીતે જો ઠંડા કરવામાં ન આવે તો પ્રોડકટનો કલર, સ્વાદ બદલાય જાય છે અને તેના બંધારણમાં પણ ફેરફાર થાય છે.સંગ્રહઃ

ઠંડા કરેલા કેન ઉપર લેબલીંગ મશીન ધ્વારા તેનું યોગ્ય લેબલીંગ કરી પેકેજીંગ કરી પ્રોડકટને ઠંડા અને સુકા વાતાવરણમાં સંગ્રહવામાં આવે છે. આ રીતે સંગ્રહ કરેલા કેનની આવરદા પ્રોડકટ અને તેના પ્રોસેસીંગ પરીબળો મુજબ સામાન્ય રીતે છ મહિનાથી એક વર્ષ જેટલી હોય છે.આ પ્રકારે થતું કેનીંગ નાના, મધ્યમ અને મોટા પાયા પર થઈ શકે છે. ગ્રામ્ય સ્તરે યુવાનો અને બહેનો નાનું ગૃપ બનાવી, ખેડૂતો સહકારી મંડળી બનાવી તેમજ ઉદ્યોગ સાહસીકો પોતાની રીતે આ પ્રકારનો ફૂડ પ્રોસેસીંગ ઉદ્યોગ સ્થાપી શકે છે. આવા નાના– મોટા ઉદ્યોગ થકી ગ્રામ્ય સ્તરે રોજગારીનો વ્યાપ વધારી પોતાની આવકમાં વધારો કરી શકાય તેમ છે. હાલમાં બજારમાં અનેક પ્રકારની નાની–મોટી પ્રોસેસીંગ મશીનરી પોતાની જરૂરીયાત તેમજ પ્રોસેસીંગ પ્લાન્ટની સાઈઝ મુજબ મળી રહે છે.

લેખક: ડૉ. આર.આર. ગજેરા (સહ પ્રાધ્યાપક) , બાગાયત કોલેજ, આ.કૃ.યુ , આણંદ

કોલેજ ઓફ એગ્રીકલ્ચરલ ઇન્ફોર્મેશન ટેકનોલોજી, આણંદ

ફેરફાર કરાયાની છેલ્લી તારીખ : 5/20/2020